In diesem Artikel wird der Phasenfehler dieser Klapp-Stromwandlern untersucht, die in verschiedenen Messanwendungen, wo es auf kompakte Abmessungen und einfachen Einbau ankommt (z.B. im Haushaltsverteiler), eingesetzt werden. Diese sind überall zu bekommen und sehr günstig in der Anschaffung, für teilweise unter 10€ pro Stück.

Der Phasenfehler führt zu nichtlinearen Einflüssen auf die Wirkleistungsmessung, insbesondere bei niedrigem Powerfactor. Die Untersuchung zeigt, dass niedrigere Bürdenwiderstände zu geringeren Phasenfehlern führen, und es wird eine einfache Methode im Zeitbereich vorgeschlagen, um die Phasenfehler zu korrigieren und die Genauigkeit der Wirkleistungsmessung zu verbessern.

Was ist ein Phasenfehler?

Der Phasenfehler ist die Phasenverschiebung zwischen dem mit dem Sensor gemessenen Signal gegenüber dem echten Signal. Diese Phasenverschiebung wird in ° (Grad) angegeben und ist frequenzabhängig.

Prinzipbedingt ist diese Art von Fehler bei jedem Stromsensor vorhanden, je nach Bauform und Arbeitsweise aber unterschiedlich.

| Arbeitsprinzip | typ. Phasenfehler bei 50Hz |

|---|---|

| Tranformatorisch, Split-Core | 5° |

| Transformatorisch, geschlossen | 1° |

| Open-Loop Halleffekt | 0.5° |

| Closed-Loop Hall Effekt | 0.2° |

| Rogowski | 0.1-1° |

| Nullflusswandler | 0.001° |

Auswirkungen des Phasenfehlers

Typische Messanwendungen haben das Ziel, die Wirkleistung möglichst genau zu erfassen, um Energiesparmaßnahmen zu überprüfen und weitere Potenziale zu erkennen.

Das Heimtückische des Phasenfehlers ist dessen nichtlineare Beeinflussung der Wirkleistungsmessung, je nach aktuellen Powerfactor (ähnl. cos phi).

Ist der Powerfactor im Bereich von 1, hat der Phasenfehler kaum Auswirkungen auf die Wirkleistungsmessung. Je näher dieser aber gegen 0 geht, umso höher wird der Fehler der gemessenen Wirkleistung.

P = U*I*cos (phi u – phi i)

| PF / cos Phi | Phasenverschiebung in ° | Fehler der Wirkleistung bei 5° Messfehler | Fehler der Wirkleistung bei 1° Messfehler | Fehler der Wirkleistung bei 0.2° Messfehler |

|---|---|---|---|---|

| 1 | 0,000 | 0,4 % | 0,0 % | 0,0 % |

| 0,8 | 36,870 | 6,9 % | 1,3 % | 0,3 % |

| 0,5 | 60,000 | 15,5 % | 3,0 % | 0,6 % |

| 0,2 | 78,463 | 43,1 % | 8,6 % | 1,7 % |

| 0,1 | 84,261 | 87,1 % | 17,4 % | 3,5 % |

| 0,05 | 87,134 | 174,5 % | 34,9 % | 7,0 % |

Wie man der Tabelle entnehmen kann, steigt der Fehler rasant an, wenn der Powerfactor unter 0.8 sinkt. Das ist vor allem dann ein Problem, wenn man Standby-Lasten genauer untersuchen möchte. Durch die vielen Schaltnetzteile und anderen elektronischen Netzgeräte entstehen hohe kapazitive Blindleistungen, teilweise mit Powerfactor 0.05 oder darunter.

Mechanischer Aufbau

Diese Typen von Stromwandler (auch Stromsensor) sind aufgebaut wir ein 1-phasiger Transformator mit einer Primärwicklung (das ist die zu messende Stromleitung) und einer Sekundärwicklung. Dabei ist der magnetische Kern nicht durchgängig, sondern unterbrochen, damit eine Öffnung möglich ist und der gewünschte Leiter eingefädelt werden kann. Diese „Fehlerstelle“ bzw. der zwangsweise vorhandene Luftspalt (auch wenn er klein ist) führen dazu, dass die Eigenschaften beeinflusst werden, insbesondere die Phasentreue leiden darunter.

Elektrische Eigenschaften

Je nach Anwendungsfall, gibt es die Stromsensoren in verschiedenen Ausführungen. Im Groben gibt es zwei verschiedene Parameter, nach denen die Auswahl getroffen wird:

- Nennstrom: Höhe des Nenn-Messbereichs (ein überziehen ist meist im Bereich 150-200% möglich)

- Ausgangstype: Spannungs- oder Stromausgang

Vom Aufbau her wird diese Charakterisierung durch Anpassung von zwei Parametern bestimmt:

- Übersetzungsverhältnis: Anzahl der Sekundärwicklungen, z.B. 1:1000

- Ausgangsbeschaltung: Mit (= Spannungsausgang) oder ohne integriertem Bürdenwiderstand (= Stromausgang)

Messaufbau zur Untersuchung des Phasenfehlers

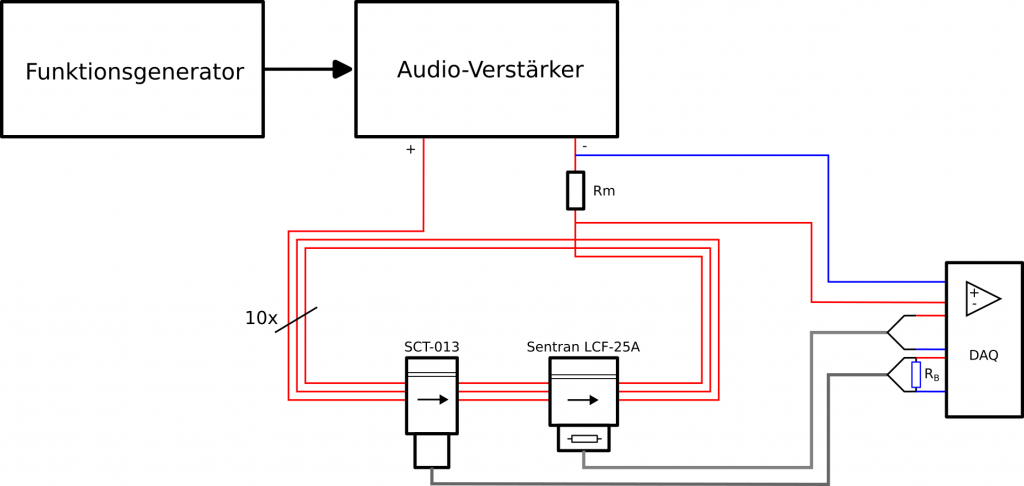

Um die Eigenschaften des Phasenfehlers zu untersuchen, wurde folgender Messaufbau angewandt:

Als Stromquelle dient ein Audioverstärker, an dessen Eingang ein Funktionsgenerator das Signal vorgibt. Dieser hier angewandte Verstärker ist in der Lage, etwa 2Arms zu liefern, was für den Versuch vollkommen ausreichend ist.

Um den Strom zusätzlich zu „verstärken“, wurden das Ausgangssignal 10x in einer Schleife gewickelt und dadurch das zu messende Signal um diesen Faktor verstärkt.

Gemessen werden in diesem Fall drei verschiedene Signal:

- Als Referenz dient ein Messwiderstand in der Leitung, dessen Spannungsabfall gemessen wird,

- ein handelsüblicher Stromsensor vom Typ SCT-013(-000) mit externem Bürdenwiderstand

- ein industrietauglicher Stromsensor von Setrancorp mit einem eingebauten Bürdenwiderstand

Diese drei Messsignale werden simultan mit ca. 48 kS/s abgetastet und live in die DEWETRON OXYGEN Software übertragen. Dort wird mittels der Leistungsmessung (Power Group) die Phasenverschiebung mit hoher Präzision berechnet.

Messergebnisse

Untersucht wurde zwei Eigenschaften:

- Abhängigkeit des Phasenfehlers von der Amplitude

- Abhängigkeit des Phasenfehlers vom Bürdenwiderstand

Amplitudenabhängigkeit

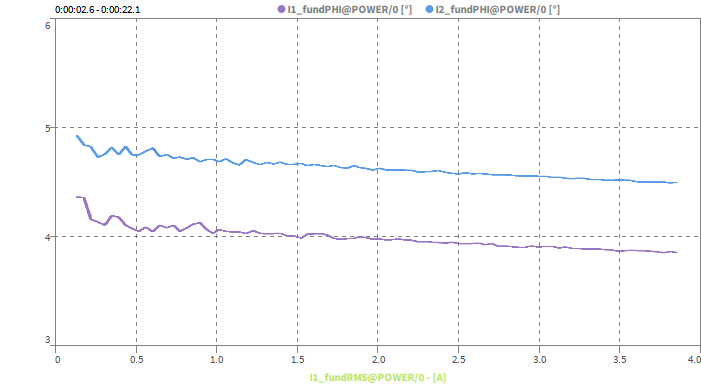

Hierfür wurde die Amplitude kontinuierlich verändert (Amplitudenmodulation am Funktionsgenerator) und dabei die Phasenverschiebung zwischen der Referenzmessung über den Widerstand sowie des betrachteten Stromwandlers ermittelt.

Hier erkennt man eine leichte Abhängigkeit, der Phasenfehler sinkt mit ansteigender Stromamplitude (x-Achse). Dieser Trend ist typisch bis zum Nennstrom des Stromsensors und erwartetes Verhalten. Wichtig ist dabei, generell die niedrigen Strombereiche zu untersuchen, da dort Verhältnismäßig die höchsten Blindströme auftreten.

Diese Fehlerfunktion kann man nicht direkt (statisch) korrigieren, da die eben vom momentan gemessenen Wert abhängig ist. Typisch würde man einen konstanten Wert bei z.B. 1A für eine Korrektur heranziehen und die Amplitudenabhängigkeit vernachlässigen.

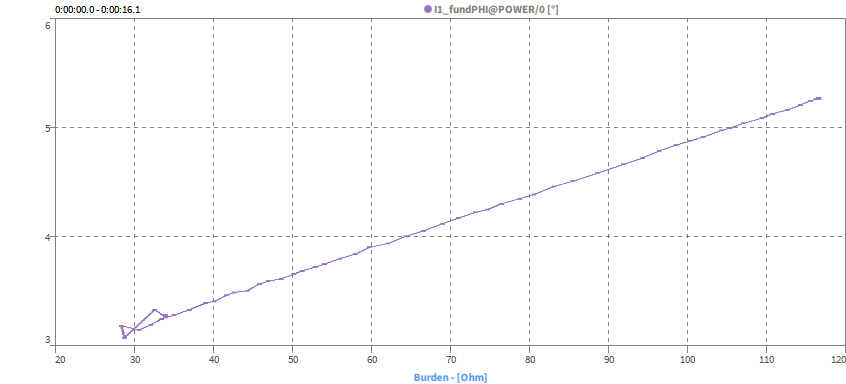

Abhängigkeit vom Bürdenwiderstand

Ein interessanterer Aspekt ist die Abhängigkeit gegenüber der verwendeten Bürde. Bei diesem Experiment wurde eine fixe Bürde durch ein Potentiometer ersetzt (in diesem Fall 100 Ohm). Der Phasenfehler wurde nun in Variation zum Bürdenwiderstand gegenübergestellt.

Charakteristisch ist dabei die starke Abhängigkeit: Höherer Bürdenwiderstand = höherer Phasenfehler

Diese Erkenntnis bedeutet nun, dass man den Widerstandswert so klein wie möglich wählt, und anschließend das Signal eventuell verstärkt, als einen größeren Widerstand zu verwenden.

Korrektur des Phasenfehlers

Wie wir gelernt haben, liegt der Fehler bei dem genauer betrachteten Modell bei etwa 4° bei 50 Ohm Bürdenwiderstand. Um nun den Messfehler der Wirkleistung zu verkleinern, gibt es einige Möglichkeiten:

- Korrektur im Zeitbereich

- Korrektur im Frequenzbereich

Auf den ersten Punkt möchte ich nun genauer eingehen, da dieser im Signalverarbeitungsprozess deutlich einfacher einsetzbar ist und für diese Art der Messaufgaben ausreichend ist. Wird Wert auf noch bessere Korrektur gelegt, ist die Aufnahme der Kennlinie komplexer und es kristallisieren sich weitere Störfaktoren heraus, die wir bisher noch nicht betrachtet haben, wie z.B. die Lageabhängigkeit.

Korrektur im Zeitbereich

Diese Art der Korrektur funktioniert verblüffend einfach, ist aber nur für eine Frequenz möglich. Das Prinzip beruht darauf, dass die Phasenverschiebung nichts anderes ist als eine Zeitliche Verzögerung des Signals.

4° entsprechen bei 50 Hz etwa 222µs. Dafür berechnet man folgendes: t_err = 1/f / 360° * phi_err

Das bedeutet nun, dass das abgetastete Signal um ca. 220 µs verzögert ist. Um das zu kompensieren, muss man „einfach“ das Signal um diese Zeit wieder nach vorne schieben. Praktisch setzt man das so um, dass alle anderen Signale um diese Zeit verzögert werden, das ist einfacher zu implementieren, als ein Signal in die „Zukunft“ zu schieben.

Eine Einschränkung ist dabei gegeben: Es kann nur in Inkrementen der Abtastrate verschoben werden. Das Bedeutet, dass ein kleiner Restfehler immer bleiben wird. Dies ist aber für unsere Anwendung zu verkraften.

Nimmt man nun eine Abtastrate von 48 kHz an, was einer Abtastperiode von 20.8 µs entspricht, ist in diesem Beispiel das Signal um 11 Samples zu verschieben. Anschließend bleibt ein Restfehler von etwa 0.12°

Damit können wir den Fehler der Wirkleistung bei Powerfactor 0.1 von 83% auf 3.5% reduzieren!

Zusammenfassung

- Der Phasenfehler ist die Phasenverschiebung zwischen dem mit dem Sensor gemessenen Signal und dem echten Signal. Er tritt bei jedem Stromsensor auf, aber in unterschiedlichem Ausmaß, abhängig von der Bauform und Arbeitsweise.

- Der Phasenfehler beeinflusst die Wirkleistungsmessung, insbesondere bei niedrigem Powerfactor (cos phi). Je niedriger der Powerfactor, desto größer wird der Fehler der gemessenen Wirkleistung.

- Die Messergebnisse zeigen, dass niedrigere Bürdenwiderstände zu geringeren Phasenfehlern führen. Daher ist es vorteilhaft, den Bürdenwiderstand möglichst klein zu wählen und das Signal gegebenenfalls zu verstärken.

- Die Korrektur des Phasenfehlers im Zeitbereich kann einfach durchgeführt werden, indem das abgetastete Signal um die entsprechende Zeit verschoben wird. Dies ermöglicht eine signifikante Reduzierung des Wirkleistungsmessfehlers, insbesondere bei niedrigem Powerfactor.